Primeira Revolução Industrial

Fabricação de ferro

A mudança para o carvão

O avanço da máquina a vapor melhorou drasticamente a eficiência da mineração de carvão durante a Revolução Industrial, tornando o carvão uma fonte de energia mais barata, abundante e facilmente disponível. Isso resultou em condições de trabalho que provocaram sindicatos influentes e na poluição que desencadeou o movimento ambiental.

- O carvão é uma rocha sedimentar preta ou castanha-negra combustível que ocorre em camadas ou veios chamados camadas de carvão ou emendas de carvão. É composto principalmente de carbono, juntamente com quantidades variáveis de outros elementos, principalmente hidrogênio, enxofre, oxigênio e nitrogênio. Um combustível fóssil, o carvão se forma a partir de matéria vegetal morta.

- A primeira extração de carvão foi em pequena escala, com o carvão deitado na superfície ou muito próximo a ele. As primeiras técnicas de mineração de carvão deixaram uma quantidade considerável de carvão utilizável para trás. Embora algumas minas profundas na Grã-Bretanha tenham ocorrido já no ano de 1500, a mineração de poços profundos começou a se desenvolver extensivamente no final do século XVIII, com uma rápida expansão ao longo do século XIX e início do século XX, quando a indústria chegou ao auge. Os campos de carvão ajudaram a tornar as regiões onde elas estavam localizadas prósperas. O carvão era tão abundante na Grã-Bretanha que a oferta poderia ser aumentada para atender à demanda rapidamente crescente.

- O carvão foi fundamental para o desenvolvimento da máquina a vapor e, por sua vez, a máquina a vapor aumentou drasticamente a eficiência da mineração de carvão. A introdução da bomba de vapor por Thomas Savery em 1698 e o motor a vapor de Newcomen em 1712 facilitou muito a remoção de água das minas e permitiu que os poços se tornassem mais profundos, permitindo que mais carvão fosse extraído. O próximo grande passo ocorreu quando James Watt desenvolveu uma versão melhorada do motor de Newcomen. Os motores de dez cavalos de potência da Watt permitiram que uma ampla gama de máquinas de fabricação fosse acionada.

- A mineração de carvão permaneceu muito perigosa devido à presença de gás de combustão em muitas camadas de carvão. As condições de trabalho eram muito precárias, com uma alta taxa de baixas por causa das quedas de rochas. A mineração de carvão também tem sido historicamente ligada ao trabalho forçado muito depois de a escravidão ter sido formalmente abolida em muitas partes do mundo. Alguns dos piores abusos do trabalho infantil continuaram nas minas de carvão. Os mineiros, menos afetados pela mão-de-obra ou máquinas importadas do que os trabalhadores das fábricas de algodão, começaram a formar sindicatos e a lutar contra os proprietários de carvão e arrendatários da realeza.

- A substituição de madeira e outros biocombustíveis por carvão também foi uma grande mudança nas indústrias de metal durante a Revolução Industrial. Para uma determinada quantidade de calor, o carvão exigia muito menos trabalho do que cortar madeira e convertê-lo em carvão vegetal. O carvão também era mais abundante que a madeira. A tecnologia do forno reverberatório, que impede que as impurezas do carvão migrem para o metal, foi altamente avançada durante o período. O carvão também foi fundamental para a indústria de iluminação a gás.

- As origens do movimento ambiental estão na resposta aos níveis crescentes de poluição por fumaça na atmosfera durante a Revolução Industrial. O surgimento de grandes fábricas e o correspondente imenso crescimento no consumo de carvão deram origem a um nível sem precedentes de poluição do ar nos centros industriais. As primeiras organizações não-governamentais e políticas de proteção ambiental foram resultado do desenvolvimento de indústrias baseadas no carvão durante a Revolução Industrial.

Termos chave

- motor a vapor : Um motor térmico que realiza trabalho mecânico usando vapor.

- coque : combustível com poucas impurezas e alto teor de carbono, material carbonoso sólido derivado da destilação destrutiva de carvão betuminoso com baixo teor de enxofre e baixo teor de cinzas. Embora possa se formar naturalmente, a forma comum é feita pelo homem.

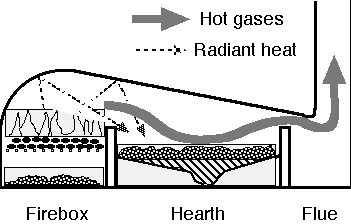

- forno reverberatório : Um forno metalúrgico ou de processo que isola o material sendo processado do contato com o combustível, mas não do contato com gases de combustão. O termo reverberação é usado aqui em um sentido genérico de repercutir ou refletir, não no sentido acústico de ecoar.

Carvão e Mineração de Carvão na Grã-Bretanha

O carvão é uma rocha sedimentar preta ou castanha-negra combustível que ocorre em camadas ou veios chamados camadas de carvão ou emendas de carvão. O carvão é composto principalmente de carbono, juntamente com quantidades variáveis de outros elementos, principalmente hidrogênio, enxofre, oxigênio e nitrogênio. Um combustível fóssil, o carvão se forma quando a matéria vegetal morta é convertida em turfa, que por sua vez é convertida em linhito, em seguida carvão sub-betuminoso, carvão betuminoso e, por último, antracito. Isso envolve processos biológicos e geológicos que ocorrem ao longo do tempo.

Veja Também:

- Revolução Industrial – Resumo

- A Revolução Agrícola – o que foi, resumo, características

- O sistema Fabril – Revolução industrial

- Evolução do transporte durante a revolução industrial

- Segunda Revolução Industrial

- Primeira Revolução Industrial

- Máquina a vapor – o motor a vapor

- A indústria têxtil britânica – Revolução Industrial

- As primeiras fábricas – Revolução Industrial

A história da mineração de carvão remonta a milhares de anos. A primeira extração de carvão foi em pequena escala, com o carvão deitado na superfície ou muito próximo a ele. As primeiras técnicas de mineração de carvão deixaram uma quantidade considerável de carvão utilizável para trás. Embora algumas minas profundas na Grã-Bretanha tenham ocorrido já no ano de 1500, a mineração de poços profundos começou a se desenvolver extensivamente no final do século XVIII, com uma rápida expansão ao longo do século XIX e início do século XX, quando a indústria chegou ao auge. A localização das minas de carvão ajudou a tornar a prosperidade de Lancashire, Yorkshire e Gales do Sul. Northumberland e Durham foram os principais produtores de carvão e os locais dos primeiros poços profundos. Em grande parte da Grã-Bretanha, o carvão foi trabalhado a partir de minas de drift ou raspado quando aflorou na superfície. Pequenos grupos de mineradores em part-time usavam pás e equipamentos primitivos.

O carvão era tão abundante na Grã-Bretanha que a oferta poderia ser aumentada para atender à demanda rapidamente crescente. Em 1700, a produção anual de carvão foi de pouco menos de 3 milhões de toneladas. Entre 1770 e 1780, a produção anual de carvão foi de cerca de 6,25 milhões de toneladas (ou cerca de uma semana e meia no século XX). Após 1790, a produção disparou, atingindo 16 milhões de toneladas em 1815. Em 1830, esse número subiu para mais de 30 milhões de toneladas.

Uso de carvão durante a Revolução Industrial

O desenvolvimento da Revolução Industrial levou ao uso em larga escala do carvão, à medida que o motor a vapor tomava conta da roda d’água. Em 1700, cinco sextos do carvão do mundo foram extraídos na Grã-Bretanha.

Motor a vapor e mineração de carvão

O carvão foi fundamental para o desenvolvimento da máquina a vapor e, por sua vez, a máquina a vapor aumentou drasticamente a eficiência da mineração de carvão.

Antes do motor a vapor, os poços rasos seguiam uma camada de carvão ao longo da superfície, que foi abandonada quando o carvão foi extraído. Em outros casos, se a geologia era favorável, o carvão era extraído por meio de uma mina adit ou derivada na encosta de uma colina. A mineração do eixo foi feita em algumas áreas, mas o fator limitante foi o problema de remover a água. Isso poderia ser feito transportando baldes de água pelo poço ou por um sough (um túnel em uma colina para drenar uma mina). Em ambos os casos, a água teve que ser descarregada em um córrego ou vala a um nível em que poderia fluir pela gravidade.

A introdução da bomba de vapor por Thomas Savery em 1698 e o motor a vapor de Newcomen em 1712 facilitou a remoção de água e permitiu que os poços fossem feitos mais profundamente para que mais carvão pudesse ser extraído. Vários motores de Newcomen foram utilizados com sucesso na Grã-Bretanha para drenar minas profundas até então inviáveis, com o motor na superfície. Essas máquinas de grande porte, exigindo muito capital para construir, eram extremamente ineficientes para os padrões modernos, mas aumentaram consideravelmente o escopo da mineração de carvão quando localizada onde o carvão era barato nas cabeças dos poços.

Apesar de suas desvantagens, os motores Newcomen eram confiáveis e fáceis de manter, e continuaram a ser usados nos campos de carvão até as primeiras décadas do século XIX. O próximo grande passo ocorreu quando James Watt desenvolveu (1763-1775) uma versão melhorada do motor de Newcomen. Os primeiros motores de Boulton e Watt usaram metade do carvão como a versão melhorada de John Smeaton da Newcomen’s. Os motores de dez cavalos de potência da Watt poderiam alimentar uma ampla gama de máquinas de fabricação e ser instalados em qualquer lugar onde fosse possível obter água e carvão ou combustível de madeira.

A mineração de carvão permaneceu muito perigosa devido à presença de gás de combustão em muitas camadas de carvão. Algum grau de segurança foi fornecido pela lâmpada de segurança inventada em 1816 por Sir Humphry Davy e independentemente por George Stephenson. No entanto, as lâmpadas provaram ser um falso amanhecer porque se tornaram inseguras muito rapidamente e forneceram uma luz fraca. As explosões do Firedamp continuaram, muitas vezes desencadeando explosões de pó de carvão, então as baixas aumentaram durante todo o século XIX. As condições de trabalho eram muito precárias, com uma alta taxa de baixas por causa das quedas de rochas.

A mineração de carvão também tem sido historicamente ligada ao trabalho forçado muito depois de a escravidão ter sido formalmente abolida em muitas partes do mundo. Por exemplo, os mineiros escoceses haviam sido vinculados a seus “mestres” por um Ato de 1606 “Anent Coalyers and Salters”. A Lei 1775 de Colliers and Salters (Escócia) reconheceu que isso era “um estado de escravidão e escravidão” e formalmente o aboliu. . Esta decisão foi efetivada por uma lei adicional em 1799. Alguns dos piores abusos do trabalho infantil continuaram nas minas de carvão durante a Revolução Industrial. Os mineiros, menos afetados pela mão-de-obra ou máquinas importadas do que os trabalhadores das fábricas de algodão, começaram a formar sindicatos e a lutar contra os proprietários de carvão e arrendatários da realeza. No sul do País de Gales, os mineiros mostraram um alto grau de solidariedade. Eles viviam em aldeias isoladas, onde eles compreendiam a grande maioria dos trabalhadores. Houve um alto grau de igualdade no estilo de vida. Combinado com um estilo religioso evangélico baseado no Metodismo, isso levou a uma “comunidade de solidariedade” sob a liderança da Federação dos Mineiros.

O desastre da mina Courrières em 1906 na França, autor anônimo no Le Petit Journal, nº 801, 1906.

A mineração sempre foi perigosa devido a explosões de gás metano, desmoronamento de telhados e a dificuldade de resgatar minas. O pior desastre isolado na história da mineração de carvão britânica foi em Senghenydd, no campo de carvão de Gales do Sul. Em 1913, uma explosão e subsequente incêndio mataram 436 homens e meninos. O desastre da mina Courrières, o pior acidente de mineração da Europa, causou a morte de 1.099 mineiros no norte da França em 1906.

Os vagões para movimentação de carvão nas áreas de mineração começaram no século XVII e foram freqüentemente associados a sistemas de canais ou rios para o posterior movimento do carvão. Estes eram todos puxados por cavalos ou dependiam da gravidade, com uma máquina a vapor estacionária para transportar os vagões de volta ao topo da inclinação. As primeiras aplicações da locomotiva a vapor foram feitas em vagões ou placas (como eram chamadas a partir das placas de ferro fundido usadas). As ferrovias públicas puxadas por cavalos não começaram até os primeiros anos do século XIX, quando as melhorias na produção de suínos e ferro forjado diminuíram os custos.

O desenvolvimento da locomotiva a vapor por Trevithick no início do século 19 deu impulso adicional e consumo de carvão cresceu rapidamente como a rede ferroviária se expandiu durante o período vitoriano.

Metalurgia

A substituição de madeira e outros biocombustíveis por carvão também foi uma grande mudança nas indústrias de metal durante a Revolução Industrial. Para uma determinada quantidade de calor, o carvão exigia muito menos trabalho do que cortar madeira e convertê-lo em carvão, e o carvão era mais abundante do que a madeira.

O uso de carvão na fundição começou um pouco antes da Revolução Industrial, baseado em inovações de Sir Clement Clerke e outros de 1678, usando fornos reverberatórios de carvão conhecidos como cúpulas. Estes foram operados pelas chamas que jogam na mistura de minério e carvão ou coque, reduzindo o óxido ao metal. Isso significa que impurezas (como cinza de enxofre) no carvão não migram para o metal. Essa tecnologia foi aplicada para conduzir a partir de 1678 e para o cobre a partir de 1687. Ela também foi aplicada ao trabalho de fundição de ferro na década de 1690, mas nesse caso o forno reverberatório era conhecido como um forno a ar. Isto foi seguido por Abraham Darby, que fez grandes progressos usando coque para abastecer seus altos fornos em Coalbrookdale em 1709. O ferro-gusa da Coca-Cola dificilmente era usado para produzir ferro forjado até meados da década de 1750, quando o filho de Abraham, Abraham Darby II, construiu fornos de Horsehay e Ketley (não longe de Coalbrookdale). Até então, o ferro-gusa de coque era mais barato do que o ferro-gusa de carvão vegetal.

Iluminação a gás

Outra grande indústria da posterior Revolução Industrial, onde o carvão era central, era a iluminação a gás. Embora outros tenham feito uma inovação similar em outros lugares, sua introdução em larga escala foi o trabalho de William Murdoch, um funcionário da Boulton & Watt, os pioneiros da máquina a vapor. O processo consistia na gaseificação em larga escala de carvão em fornos, na purificação do gás (remoção de enxofre, amônia e hidrocarbonetos pesados) e seu armazenamento e distribuição. Os primeiros serviços de iluminação a gás foram estabelecidos em Londres entre 1812 e 1820. Eles logo se tornaram um dos principais consumidores de carvão na Grã-Bretanha. A iluminação a gás afetou a organização social e industrial porque permitia que fábricas e lojas permanecessem abertas por mais tempo do que com velas de sebo ou óleo. Sua introdução permitiu a vida noturna florescer em cidades e vilas como interiores,

Revolução Industrial, Carvão e Movimento Ambiental

As origens do movimento ambiental estão na resposta aos níveis crescentes de poluição por fumaça na atmosfera durante a Revolução Industrial. O surgimento de grandes fábricas e o imenso crescimento concomitante do consumo de carvão geraram um nível sem precedentes de poluição do ar nos centros industriais. Depois de 1900, o grande volume de descargas químicas industriais foi adicionado à carga crescente de resíduos humanos não tratados. As primeiras leis ambientais modernas e de grande escala vieram na forma dos Alkali Acts da Grã-Bretanha, aprovadas em 1863, para regular a poluição do ar deletéria emitida pelo processo Leblanc usado para produzir carbonato de sódio.

St. Rollox Chemical Works, em 1831, autor desconhecido.

Os níveis de poluição do ar aumentaram durante a Revolução Industrial, desencadeando as primeiras leis ambientais modernas a serem aprovadas em meados do século XIX.

Nas cidades industriais, especialistas e reformadores locais, especialmente depois de 1890, assumiram a liderança na identificação da degradação ambiental e da poluição e iniciaram movimentos populares para exigir e realizar reformas. Normalmente, a maior prioridade era a poluição da água e do ar. A Sociedade de Combate à Fumaça de Carvão foi formada na Grã-Bretanha em 1898, tornando-a uma das organizações não-governamentais (ONGs) ambientalistas mais antigas. Foi fundada pelo artista Sir William Blake Richmond, que estava frustrado com a fumaça lançada pela fumaça do carvão. Embora houvesse leis anteriores, a Lei de Saúde Pública de 1875 exigia que todos os fornos e lareiras consumissem seu próprio fumo. Também previa sanções contra fábricas que emitissem grandes quantidades de fumaça negra.

Mudanças na produção de ferro

Os avanços tecnológicos na metalurgia, mais notavelmente a fundição com carvão ou coque, aumentaram a oferta e diminuíram o preço do ferro, ajudando um número de indústrias e tornando o ferro comum nos setores de máquinas e motores em rápido crescimento.

Pontos chave

- A fundição precoce de ferro usava carvão como fonte de calor e agente redutor. No século XVIII, a disponibilidade de madeira para fazer carvão limitava a expansão da produção de ferro, de modo que a Inglaterra tornou-se cada vez mais dependente das importações da Suécia e da Rússia. A fundição com carvão (ou seu coque derivado) era um objetivo há muito procurado, com alguns avanços iniciais – alcançados ao longo do século XVII. A demanda da Grã-Bretanha por ferro e aço, combinada com amplo capital e empreendedores energéticos, rapidamente tornou a líder mundial da metalurgia.

- Uma grande mudança nas indústrias de metal durante a era da Revolução Industrial foi a substituição de madeira e outros biocombustíveis por carvão. O uso de carvão na fundição começou um pouco antes da Revolução Industrial, baseado em inovações de Sir Clement Clerke e outros de 1678, usando fornos reverberatórios de carvão conhecidos como cúpulas. Com as cúpulas, as impurezas no carvão não migraram para o metal.

- Abraham Darby fez grandes progressos usando coque para abastecer seus altos fornos em Coalbrookdale em 1709. Entretanto, o ferro-gusa de coque raramente era usado para produzir ferro forjado em forjas até meados da década de 1750, quando seu filho Abraham Darby II construiu fornos Horsehay e Ketley. Como o ferro fundido estava se tornando mais barato e mais abundante, tornou-se um material estrutural após a construção da inovadora Ponte de Ferro, em 1778, por Abraham Darby III.

- O ferro forjado para os ferreiros forjá-lo em bens de consumo ainda era feito em forjas refinadas, como há muito tempo. No entanto, novos processos foram adotados nos anos seguintes. O primeiro é referido hoje como envasamento e estampagem, mas isso foi substituído pelo processo de pudding de Henry Cort. Cort desenvolveu dois processos de fabricação de ferro significativos: rolando em 1783 e poça em 1784. Rolling substituiu o martelo por consolidar o ferro forjado e expelir algumas das impurezas. Rolando foi 15 vezes mais rápido que martelando com um martelo de viagem.

- Hot blast, patenteado por James Beaumont Neilson em 1828, foi o desenvolvimento mais importante do século 19 para economizar energia na produção de ferro-gusa. Ao usar o calor de exaustão residual para pré-aquecer o ar de combustão, a quantidade de combustível para fazer uma unidade de ferro-gusa foi reduzida.

- A oferta de ferro mais barato ajudou várias indústrias. O desenvolvimento de máquinas-ferramentas permitiu um melhor funcionamento do ferro, aumentando seu uso nas indústrias de máquinas e motores em rápido crescimento. Os preços de muitos bens diminuíram, tornando-os mais disponíveis e comuns.

Termos chave

- coque : Um combustível com poucas impurezas e alto teor de carbono, geralmente feito de carvão. É o material carbonoso sólido derivado da destilação destrutiva de carvão betuminoso com baixo teor de cinzas e baixo teor de enxofre. Embora possa ser formado naturalmente, a forma comumente usada é feita pelo homem.

- ferro gusa : um produto intermediário da indústria do ferro. Tem um teor de carbono muito alto, tipicamente 3,5-4,5%, juntamente com sílica e outros constituintes de escória, o que o torna muito frágil e inútil como material, exceto em aplicações limitadas. É feito por fundição de minério de ferro em um lingote transportável de ferro impuro com alto conteúdo de carbono como um ingrediente para etapas adicionais de processamento. É o ferro fundido do alto-forno, um grande forno em forma de cilindro carregado de minério de ferro, coque e calcário.

- Iron Bridge : Uma ponte que atravessa o rio Severn em Shropshire, Inglaterra. Inaugurado em 1781, foi a primeira ponte em arco do mundo a ser feita de ferro fundido e foi muito comemorado após a construção.

- fornos reverberatórios : Um forno metalúrgico ou de processo que isola o material que está sendo processado do contato com o combustível, mas não do contato com gases de combustão. O termo reverberação é usado aqui em um sentido genérico de repercutir ou refletir, não no sentido acústico de ecoar.

Ferro e Revolução Industrial na Grã-Bretanha

A fundição precoce de ferro usava carvão como fonte de calor e agente redutor. No século XVIII, a disponibilidade de madeira para produzir carvão havia limitado a expansão da produção de ferro, de modo que a Inglaterra tornou-se cada vez mais dependente da Suécia (a partir de meados do século XVII) e depois de 1725 na Rússia pelo ferro necessário para a indústria. A fundição com carvão (ou seu coque derivado) era um objetivo há muito buscado. A produção de ferro gusa com coque provavelmente foi alcançada por Dud Dudley na década de 1620, e com um combustível misto feito de carvão e madeira novamente na década de 1670. No entanto, este foi apenas um sucesso tecnológico e não comercial. Shadrach Fox pode ter fundido ferro com coque em Coalbrookdale, em Shropshire, na década de 1690, mas apenas para fazer balas de canhão e outros produtos de ferro fundido, como conchas. No tempo da paz, eles não desfrutavam de muita demanda.

A demanda da Grã-Bretanha por ferro e aço, combinada com amplo capital e empreendedores energéticos, tornou rapidamente o líder mundial da metalurgia. Em 1875, a Grã-Bretanha foi responsável por 47% da produção mundial de ferro-gusa e quase 40% do aço. Quarenta por cento da produção britânica foi exportada para os EUA, que estava rapidamente construindo sua infra-estrutura ferroviária e industrial. O crescimento da produção de ferro-gusa foi dramático. A Grã-Bretanha passou de 1,3 milhão de toneladas em 1840 para 6,7 milhões em 1870 e 10,4 em 1913.

Avanços tecnológicos

Uma grande mudança nas indústrias de metal durante a era da Revolução Industrial foi a substituição de madeira e outros biocombustíveis por carvão. Para uma determinada quantidade de calor, o carvão exigia muito menos trabalho do que cortar madeira e convertê-lo em carvão, e o carvão era mais abundante do que a madeira. O uso de carvão na fundição começou antes da Revolução Industrial, com base nas inovações de Sir Clement Clerke e outros de 1678, usando fornos reverberatórios de carvão conhecidos como cúpulas. Estes foram operados pelas chamas que jogam na mistura de minério e carvão ou coque, reduzindo o óxido ao metal. Isto tem a vantagem de que as impurezas, como as cinzas de enxofre no carvão, não migram para o metal. Esta tecnologia foi aplicada para conduzir a partir de 1678 e para o cobre a partir de 1687. Foi também aplicada ao trabalho de fundição de ferro na década de 1690, mas neste caso o forno reverberatório era conhecido como forno de ar. A cúpula da fundição é uma inovação diferente (e posterior).

Forno reverberatório: O forno reverberatório poderia produzir ferro fundido usando carvão extraído. O carvão ardente permaneceu separado do minério de ferro e, portanto, não contaminou o ferro com impurezas como enxofre e cinza. Isso abriu o caminho para o aumento da produção de ferro.

Abraham Darby fez grandes progressos usando coque para abastecer seus altos fornos em Coalbrookdale em 1709. No entanto, o ferro-gusa de coque que ele fazia era usado principalmente para a produção de bens de ferro fundido, como panelas e caldeirões. Ele tinha a vantagem sobre seus rivais em que seus potes, lançados por seu processo patenteado, eram mais finos e mais baratos que os deles. O ferro-gusa da Coca-Cola dificilmente era usado para produzir ferro forjado em forjas até meados da década de 1750, quando seu filho Abraham Darby II construiu fornos da Horsehay e da Ketley. Até então, o ferro-gusa de coque era mais barato do que o ferro-gusa de carvão vegetal. Como o ferro fundido estava se tornando mais barato e mais abundante, tornou-se um material estrutural após a construção da inovadora Ponte de Ferro, em 1778, por Abraham Darby III.

A ponte de ferro, inaugurada em 1781

A Ponte de Ferro atravessa o rio Severn em Shropshire, na Inglaterra, e é a primeira ponte do mundo a ser feita de ferro fundido. Durante o inverno de 1773-74, os jornais locais anunciaram uma proposta para solicitar ao Parlamento a construção de uma ponte de ferro com um único vão de 37 metros. Em 1775, Abraham Darby III, o neto de Abraham Darby I e um mestre de ferro trabalhando em Coalbrookdale, foi nomeado tesoureiro do projeto.

O ferro forjado para os ferreiros forjá-lo em bens de consumo ainda era feito em forjas refinadas, como há muito tempo. No entanto, novos processos foram adotados nos anos seguintes. O primeiro é referido hoje como envasamento e estampagem, mas isso foi substituído pelo processo de pudding de Henry Cort. Cort desenvolveu dois processos de fabricação de ferro significativos: rolando em 1783 e poça em 1784. Rolling substituiu o martelo por consolidar o ferro forjado e expelir algumas das impurezas. Rolando foi 15 vezes mais rápido que martelando com um martelo de viagem. Moinhos de rolos foram utilizados pela primeira vez para fazer folhas, mas também laminados formas estruturais, como ângulos e trilhos.

A poça produzia ferro de grau estrutural a um custo relativamente baixo. Era um meio de descarbonizar ferro-gusa por oxidação lenta, com o minério de ferro como fonte de oxigênio, pois o ferro era manualmente agitado usando uma haste longa. A poça era feita em um forno reverberatório, permitindo que carvão ou coque fossem usados como combustível.

O ferro descarnado, tendo um ponto de fusão mais alto do que o ferro fundido, foi espalhado pelas bolas pela poça. Quando o glob era grande o suficiente, o puddler o removeria. Pudim era um trabalho árduo e extremamente quente. Poucos puddlers viveram até os 40 anos. O processo continuou até o final do século 19, quando o ferro foi substituído pelo aço. Como a poça exigia habilidade humana em sentir os globos de ferro, nunca foi mecanizada com sucesso.

Hot blast, patenteado por James Beaumont Neilson em 1828, foi o desenvolvimento mais importante do século 19 para economizar energia na produção de ferro-gusa. Ao usar o calor residual de exaustão para pré-aquecer o ar de combustão, a quantidade de combustível para fazer uma unidade de ferro-gusa foi reduzida inicialmente entre um terço usando carvão ou dois terços usando coque. No entanto, os ganhos de eficiência continuaram à medida que a tecnologia melhorou. Hot blast também elevou a temperatura de operação dos fornos, aumentando sua capacidade. Usar menos carvão ou coque significava introduzir menos impurezas no ferro-gusa. Isso significa que carvão ou antracito de qualidade inferior poderiam ser usados em áreas onde o carvão metalúrgico não estava disponível ou era muito caro.

A oferta de ferro mais barato ajudou várias indústrias, como as que fabricavam pregos, dobradiças, fios e outros itens de hardware. O desenvolvimento de máquinas operatrizes permitiu um melhor funcionamento do ferro, levando ao aumento do uso nas indústrias de máquinas e motores em rápido crescimento. O ferro era usado em máquinas agrícolas, tornando o trabalho agrícola mais eficaz. Os novos avanços tecnológicos também foram críticos para o desenvolvimento do trilho. Os preços de muitos bens, como utensílios de cozinha de ferro, diminuíram, tornando-os mais disponíveis e comumente usados.